Мы с важной новостью: с 28 февраля 2025 года сервис Хабр Фриланс прекратит свою работу.

Купить услуги можно до 28 февраля 2025, но пополнить баланс уже нельзя. Если на вашем счете остались средства, вы можете потратить их на небольшие услуги — служба поддержки готова поделиться бонусами, на случай, если средств немного не хватает.

Измерение деформаций

Добавлено

25 сен 2023 в 10:03

У каждого баллона по паспорту есть предельно допустимые деформации, зависящие от нагрузки.

Сравнение реальных и теоретических смещений точек измерения на поверхности позволяет установить, пригоден баллон для дальнейшей эксплуатации или нет. Можно оснастить установку датчиками перемещения и с их помощью следить за состоянием баллона без демонтажа и транспортировки.

Для измерения перемещений поверхности баллонов мною были использованы резистивные датчики перемещения и промышленный контроллер. Также этот контроллер обрабатывал показания датчика давления. Из-за работы с высоким давлением испытательная зона находилась далеко от рабочего места оператора.

Испытания проводятся посредством нагнетания высокого давления в баллонах. В качестве рабочего вещества используется жидкость из-за её низкой сжимаемости. Такой режим работы не поддерживается обычными промышленными контроллерами. В случае разрыва баллона контроллер может быть разрушен. Поэтому было решено вывести контроллер из испытательной зоны, а все датчики подключить с помощью ethernet-кабеля и patch-панелей.

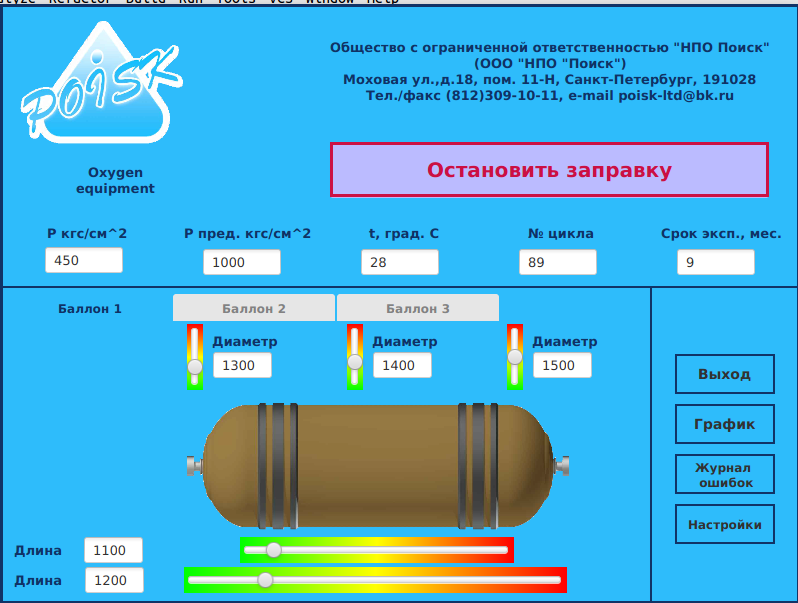

Такое подключение добавляет паразитное сопротивление в резистивных датчиках. Чтобы его скомпенсировать, была проведена серия экспериментов с эталонными расстояниями в форме пластин для каждого датчика. После этого с помощью аппроксимации полиномом пятой степени в Matlab была установлена зависимость между измеренным значением на датчике и реальным. Компьютерная система диагностики была построена на основе MasterScada.

Далее была разработана система диагностики более габаритных баллонов. Проект руководства по эксплуатации (собран с помощью tex) можно скачать здесь.

Также была разработана экспериментальная программа для связи с контроллером напрямую по COM-порту (протокол Modbus). В ней производился общий расчёт изменения геометрии баллонов. Это важно, т. к. во время нагрузки баллон может перемещаться и изгибаться.

Сравнение реальных и теоретических смещений точек измерения на поверхности позволяет установить, пригоден баллон для дальнейшей эксплуатации или нет. Можно оснастить установку датчиками перемещения и с их помощью следить за состоянием баллона без демонтажа и транспортировки.

Для измерения перемещений поверхности баллонов мною были использованы резистивные датчики перемещения и промышленный контроллер. Также этот контроллер обрабатывал показания датчика давления. Из-за работы с высоким давлением испытательная зона находилась далеко от рабочего места оператора.

Испытания проводятся посредством нагнетания высокого давления в баллонах. В качестве рабочего вещества используется жидкость из-за её низкой сжимаемости. Такой режим работы не поддерживается обычными промышленными контроллерами. В случае разрыва баллона контроллер может быть разрушен. Поэтому было решено вывести контроллер из испытательной зоны, а все датчики подключить с помощью ethernet-кабеля и patch-панелей.

Такое подключение добавляет паразитное сопротивление в резистивных датчиках. Чтобы его скомпенсировать, была проведена серия экспериментов с эталонными расстояниями в форме пластин для каждого датчика. После этого с помощью аппроксимации полиномом пятой степени в Matlab была установлена зависимость между измеренным значением на датчике и реальным. Компьютерная система диагностики была построена на основе MasterScada.

Далее была разработана система диагностики более габаритных баллонов. Проект руководства по эксплуатации (собран с помощью tex) можно скачать здесь.

Также была разработана экспериментальная программа для связи с контроллером напрямую по COM-порту (протокол Modbus). В ней производился общий расчёт изменения геометрии баллонов. Это важно, т. к. во время нагрузки баллон может перемещаться и изгибаться.